Verniciatura a polveri e a liquido

CICLO STANDARD PER IMPIANTO IN CONTINUO AUTOMATIZZATO IN ASSENZA DI CAPITOLATO TECNICO PER FORNITORE

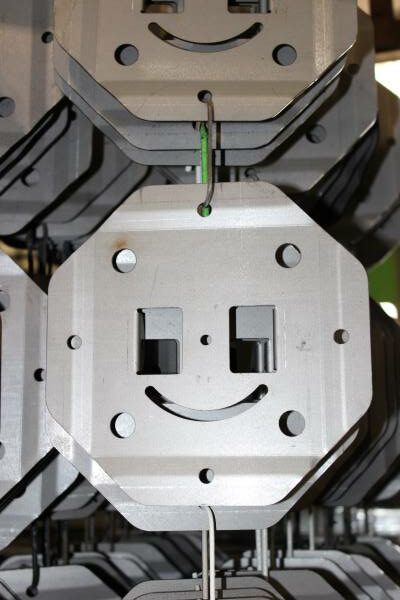

I manufatti vengono appesi manualmente ad un convogliatore aereo che circuita l’impianto dall’inizio alla fine del ciclo.

CICLO DI VERNICIATURA

– Sgrassaggio alcalino a spruzzo

– Risciacqui

– Fosfodecapaggio

– Risciacqui

– Passivazione (su richiesta)

– Asciugatura in forno

– Degasificazione

– Applicazione in cabina polveri: primer zincante inorganico anticorrosivo (Su richiesta)

– Polimerizzazione in forno

– Raffreddamento in linea

– Applicazione in cabina polveri: finitura natura e colore secondo richiesta

– Polimerizzazione in forno

– Raffreddamento in linea

– Controllo e collaudo

– Imballaggio

Effettuiamo anche su richiesta, lavorazioni fuori misura con lunghezza massima superiore a 6 metri.

SGRASSAGGIO ALCALINO

Avviene in tunnel dove i manufatti sporchi e unti vengono totalmente investiti da serie di ugelli posti su apposite rampe che provvedono a eseguire l’azione meccanica e chimica tramite pompe centrifughe che fanno circolare i liquidi di pretrattamento a temperatura di 50° contenuti in vasche sottostanti.

RISCIACQUI

Per eliminare i residui dei sali dello sgrassaggio Alcalino I pezzi subiscono in successione due risciacqui con acqua industriale pulita temperatura ambiente.

FOSFODECAPAGGIO

Avviene in tunnel dove i manufatti sporchi e unti vengono totalmente investiti da serie di ugelli posti su apposite rampe che provvedono a eseguire l’azione meccanica e chimica tramite pompe centrifughe che fanno circolare i liquidi di pretrattamento a temperatura di 50° contenuti in vasche sottostanti. Viene usato per togliere residui su saldature e tagli laser e plasma.

PASSIVAZIONE

Su richiesta del cliente con addebito. Fase di passivazione esente cromo permette di aumentare la resistenza alla corrosione delle superfici con deposito di zirconio e di resine speciali.

ASCIUGATURA IN FORNO

Dopo il lavaggio di pretrattamento i manufatti entrano in un forno a circolazione d’ aria calda forzata da dove escono perfettamente asciutti. temperatura esercizio da 100° – 140°C.

DEGASIFICAZIONE

Serve per far fuoriuscire i gas contenuti nella zincatura a caldo ed evitare soffiature e difetti estetici sulla verniciatura finale temperatura 220 gradi. Controllo visivo imperfezioni o residui acque di trattamento e varie prima verniciatura Primer.

APPLICAZIONE PRIMER ZINCANTE ANTICORROSIVO

(Prima cabina) Su richiesta del cliente con addebito. All’uscita del forno d’asciugatura i manufatti entrano nella prima cabina di verniciatura con pistole elettrostatiche automatiche e manuali. Il primer epossidico ricco di zinco offre una eccezionale protezione alla corrosione a prodotti verniciati esposti a condizioni climatiche avverse. Duplex, il sistema combinato Primer + finitura permette una esaltazione delle proprietà anti-corrosive. Spessore film 50\ 60 micron)

POLIMERIZZAZIONE IN FORNO

Dalla cabina primer i manufatti entrano nel primo forno a circolazione d’aria calda, dopo aver percorso uno spazio proporzionale al loro tempo di permanenza fuoriescono polimerizzati. (Reticolazione di 20’ – 180°C temperatura metallo)

RAFFREDDAMENTO IN LINEA

Usciti dal primo forno i manufatti percorrono un cammino in apprensione all’aria dove si raffreddano naturalmente prima di entrare nella cabina di finitura. Controllo visivo imperfezioni e spessori di prima della verniciatura finale.

POLIMERIZZAZIONE IN FORNO

Dallo stadio applicativo al forno di reticolazione il passo è breve e pertanto il convogliatore trasporta manufatti verniciati all’ interno del forno a circolazione d’ aria calda dove, dopo aver percorso uno spazio proporzionale al loro tempo di permanenza fa uscire i manufatti completamente polimerizzati. (Reticolazione di 20’ – 190°C temperatura metallo)

RAFFREDDAMENTO IN LINEA

Usciti dal forno i manufatti caldi percorrono un cammino in apprensione all’ aria dove vengono raffreddati naturalmente prima dello scarico.

CONTROLLO E COLLAUDO

Vengono effettuati numerosi controlli durante il ciclo produttivo:

Controllo soluzione pretrattamento, concentrazione Sali e suo pH.

Controllo visivo imperfezioni su tutti i manufatti.

Controllo tinta e finitura a inizio – metà – fine lotto lavorativo.

Controllo spessore a inizio – metà – fine lotto lavorativo.

Controllo adesione a inizio – metà – fine lotto lavorativo.

Controllo durezza superficiale a inizio – metà – fine lotto lavorativo.

Controllo monitoraggio temperatura forni con Datapaq.

Prova di resistenza - nebbia salina – umido stato - a richiesta.

IMBALLAGGIO

Varia per ogni tipo di manufatto verniciato e secondo la richiesta del cliente.

Il ns. Impianto di verniciatura frutto delle ultime innovazioni tecnologiche si basa

Su un complesso e ben studiato sistema bi rotaia e su cabine automatiche in linea.

Il bi rotaia lavora a stazioni con portate importanti:

Lunghezza massima 6000

Altezza 2400

Larghezza 900

Portata Kg. 600

Il trasportatore bi rotaia consente all’ azienda di utilizzare contemporaneamente in linea entrambe le cabine automatiche di verniciatura, destinandone una per l’applicazione del Primer e una per la finitura oppure una per la mano di finitura e una per il trasparente come se si facessero due processi con un unico giro di impianto; garantendo altissima produttività e qualità.

SABBIATURA

La sabbiatura è un processo di pulizia meccanico che, per asportazione e senza danneggiare la superficie trattata né le qualità fisiche, permette di riportare allo stato originario una superficie che a causa dell'usura del tempo (per esempio la ruggine), si è deteriorata.

Durante il processo, il singolo granello di sabbia viene proiettato ad alta velocità sulla superficie da pulire, e nel punto d’impatto vi sarò la rimozione dello strato più superficiale del materiale sottoposto a lavorazione.

La sabbiatura è un trattamento ottimale per recuperi di serramenti, termosifoni, oggetti in ferro battuto e qualsiasi materiale di carpenteria in accaio.

ZINCATURA

La zincatura è il processo con cui viene applicato un rivestimento di zinco su un manufatto metallico generalmente di acciaio per proteggerlo dalla corrosione galvanica: esso infatti limita la formazione di micro-celle elettrolitiche ad azione anodica nei bordi di grano.

Lo zinco è meno elettronegativo (cioè meno nobile) dell'acciaio, quindi, in caso di rotture o porosità del film protettivo, esso stesso diventa l'anodo sacrificale nella corrosione elettrolitica e si consuma se c'è chiusura delle linee di campo.

Il processo di zincatura può avvenire secondo queste metodologie:

- zincatura a caldo;

- zincatura a caldo continua;

- zincatura a fuoco;

- zincatura elettrolitica;

- zincatura a freddo;

- zincatura a spruzzo.

Va fatta attenzione al fatto che gli impianti che effettuano i trattamenti a caldo sono detti zincherie mentre quelli galvanici sono detti zincature.

A richiesta la Mo.Ver può effettuare zincatura a caldo e a freddo.